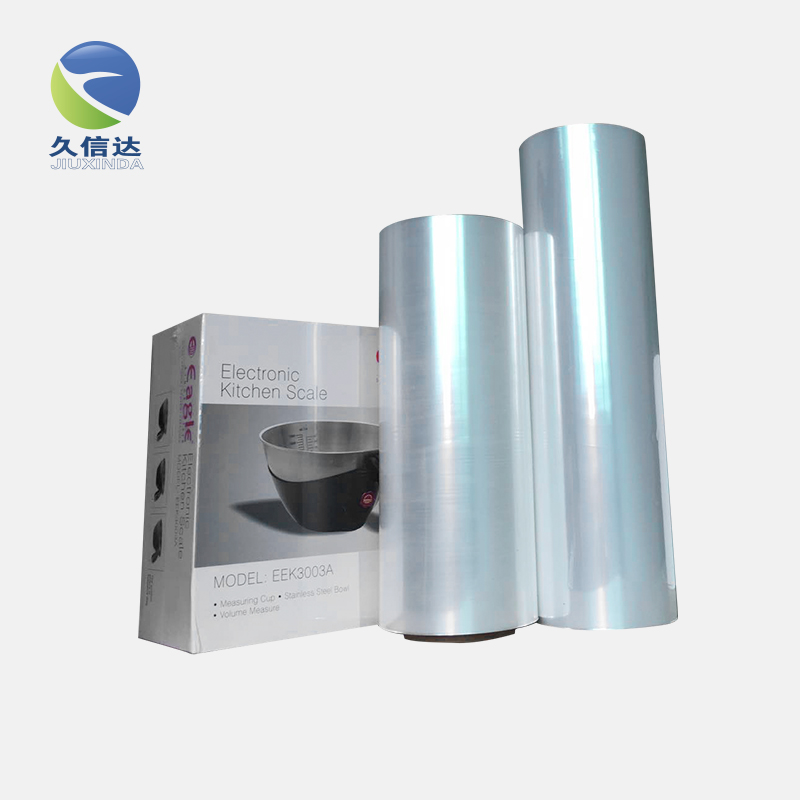

本实用新型涉及热收缩薄膜包装的技术领域,特别与异形包装袋之热模切异形制作刀具及设备有关。

在各种薄膜的加工和生产中,将单卷薄膜对折并热封(或将两张单板热封并粘贴),然后制成包装袋,以满足生产和客户的需求。 为了满足包装效果的需要,许多袋子需要制成圆形的底部或切开底部的两个角以制成角切袋或其他底部形状。 普通封边袋制袋机只能制方形袋。 该行业目前的做法是先在封边机上制作方袋,然后手工切角,然后手工制作圆底或其他底形。

机械的传统手动热模切工具或其他种类的塑料薄膜热模切工具由钢板,铜板等金属材料制成,成本高,结构精密,复杂,非专业生产厂家无法制造。 ,制造周期长,安装复杂,调试过程长,成品率低。 而且,一组刀具只能制作一种形状的特殊形状。 许多收缩膜包装袋是多规格,小批量和一次性订单。 收缩膜本身是一种低价值的包装材料。 在分摊了数百美元到数千美元的热模切工具的成本后,包装袋变成几美分和几美元。 用户无法接受,因此他们选择了其他包装方式并放弃使用收缩膜,这对公司和行业的发展造成了限制。

如何在边缘封口机上以低成本和高效率制造切角袋,圆底袋或其他底部异物一直是行业中的难题。 有鉴于此,发明人专门研究开发了适用于热收缩膜的异形包装袋的热模切异形制造工具,以及使用该工具的设备和方法,从而形成了目前的情况。

实用新型内容

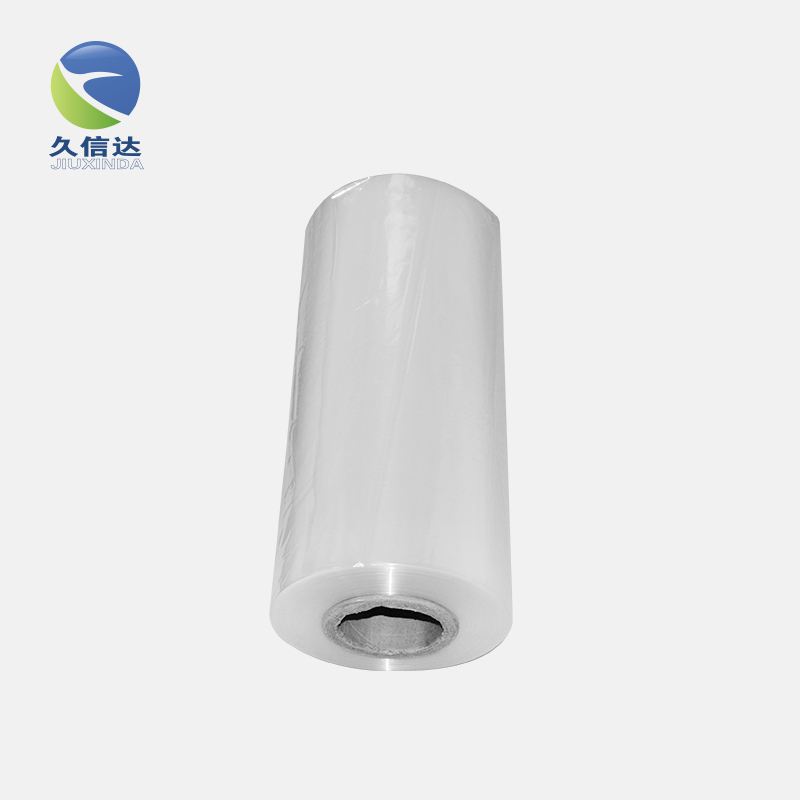

本实用新型的目的是提供一种用于热收缩薄膜异型包装袋的异型生产设备,从而可以低成本地在边封上制造异型袋,如切角袋,圆底袋等。机器,达到自动制造异形包装袋的目的。为了达到上述目的,本实用新型的技术方案如下:热收缩膜异型包装袋的热模切异型制造工具由左刀和右刀连接而成。一起。左刀的形状与包装袋的右半部的形状一致,左刀和右刀的连接端是两个相邻包装袋之间的分界点。左刀和右刀的自由端都向外延伸,因此左刀比包装袋的右半边稍长,右刀比包装袋的左半边稍长,因此确保热模切熔接到达薄膜的边缘以形成特殊的底部。

左刀和右刀通过加热丝弯曲。 用于热收缩膜包装袋的异型制造设备包括电气控制器,模板,压板,行程开关和风扇,其中模板固定在原始机械冲孔装置的基座上,并进行热模切 工具固定在模板上,工具与电气控制器连接,电气控制器控制电流和上电时间,以调节工具的高温工作温度。 触发点安装在可动杆上,并在可动杆的行程到达下止点并且压板压紧模板时,将触发点调整为闭合行程开关,模板平面低于胶片平面,并且风扇为 安装在模板的平行位置。

所述模板由硬质的耐高温材料制成。所述压板由软质耐温材料制成,其作用是随着活动杆的运动将薄膜紧压在模板上。所述薄膜平面高于模板平面15mm。所述风机与导风筒连接,导风筒将风引导至模板和薄膜之间。所述导风筒由软质材料制成。采用上述方案后,本实用新型利用热模切异形制作刀具结构中连接在一起的左刀和右刀,借助边封机的冲孔装置的执行机构的动作,每个周期热切出相邻两个包装袋各自一半的异形部分,不断地重复上述热切周期,即完成包装袋异形部分的制作,本实用新型再配合边封制袋机热切刀落位于左刀和右刀的连接端,即将相邻两个包装袋的分界线切开, 完成包装袋的加工制作。

总之,本实用新型使切角袋和圆底袋等异形可以在边封机上制作, 达到自动化制作异形包装袋的目的。

对本实用新型做进一步说明

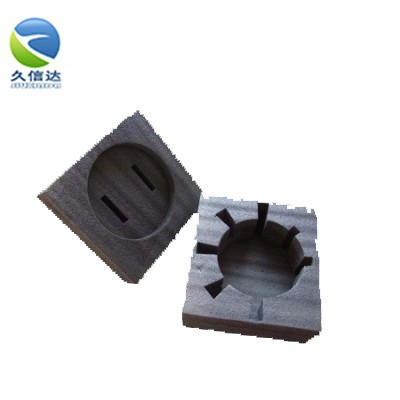

这是热收缩膜异型包装袋的热模切异型制造工具的更好的实施方式(以圆底袋为例)。切割器1通过加热丝弯曲,并且由连接在一起的左切割器11和右切割器12组成。如图所示。如图4所示,左刀11的形状与包装袋10的右半部的形状一致,右刀12的形状与包装袋10的左半部的形状一致。左刀11和右刀12对应于两个相邻包装袋10的分界点101。为了确保每次热切后的焊缝到达薄膜的边缘,形成包装袋10的异常底部。 ,左刀11和右刀12的自由端向外延伸,因此左刀11略长于包装袋10的右半部,而右刀12略长于包装袋10的左半部。包装袋。

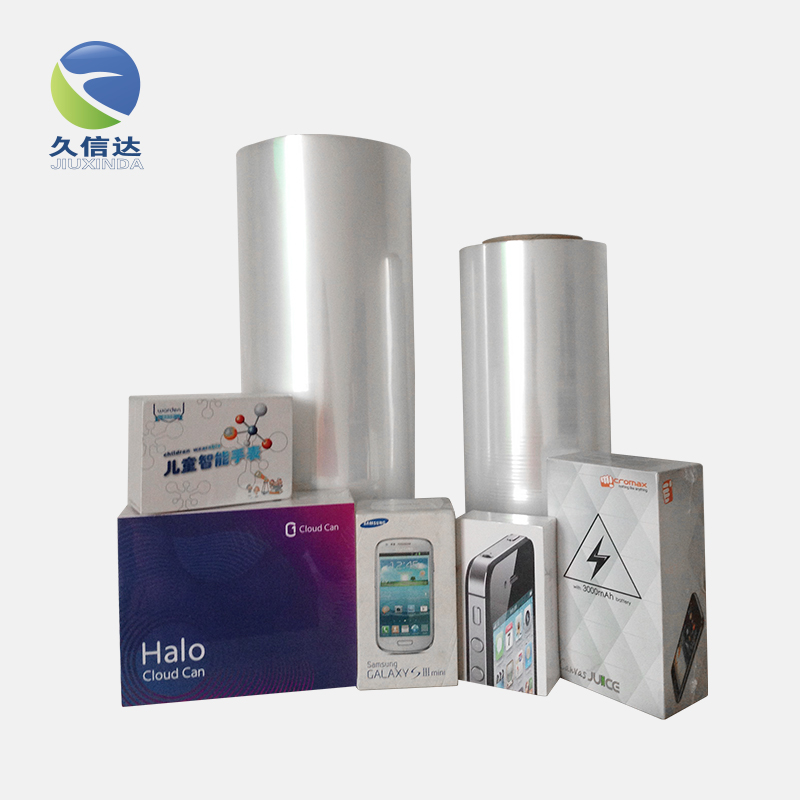

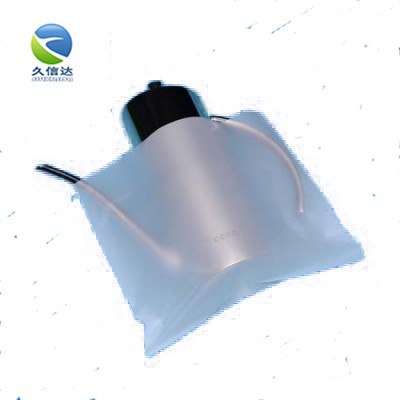

再如图2所示,是本实用新型揭示的热收缩薄膜异形包装袋的异形制作设备,包括电控器、模板3、压板4、行程开关5和风机2。模板3由硬质的耐高温材料制成,模板3固定在原机械式冲孔装置的底座(现有技术部分,图中未示出)上,将某直径的发热丝弯曲成所需形状后制成热模切刀具1,再用高温胶布固定在模板3上面(如图3所示),刀具1与电控器相连,电控器控制电流的大小和通电时间的长短以调节刀具1热切的工作温度。压板4安装在原机械式冲孔装置的活动杆6上,压板4由软质耐温材料制成,其作用是随着活动杆6的运动将薄膜20紧压在模板3上。

行程开关5固定在可动杆6的旁边,并且触发点7安装在可动杆6上,并在可动杆6到达下止点并且压板4按下时将触发点7闭合以闭合行程开关5。模板3。模板3的平面低于薄膜20的平面,具体来说,薄膜20的平面设计为比模板3的平面高15mm。风扇2安装在模板3的平行位置,并且进一步与风道21连接,风道21在模板3和薄膜20之间引导风,并且由软材料制成。在将这种设置添加到普通机械冲孔封边机之后,可以在普通封边机上制造具有特殊底部的包装袋10(角切割袋和圆底袋)。如图所示。参照图5,为本实用新型公开的热收缩膜包装袋的异型制造方法。以圆底袋为例,将电热丝弯曲成通过连接两个圆弧而形成的V形,并根据相邻的两个圆底袋的半圆底设定其形状,从而制成切割器1。

异形制作包括以下步骤

第一步,利用制袋机的步进动作经导辊将薄膜20 (单片对折或两个单片叠置)送至模板3和压板4之间,薄膜20运动到达步进长度后停止运动;

第二步,由原机械式冲孔装置的活动杆6带动压杆4向下运动,同时触发行程开关 5,当活动杆4行程至下止点前且压板4将薄膜20紧压在模板3上时,由触发点7控制闭合行程开关5 ;

第三步,热模切刀具1 (发热丝)通电,电控器控制模板3上刀具1热切的工作温度,由模板3上刀具1在薄膜20上进行异形热切,并使热切后的对折或叠置的薄膜20上层与下层熔接形成接缝,薄膜20对应包装袋10底部形成一个V字型圆底切口,如图4所示;

第四步,活动杆6过下止点后向上运动,风机6的风从模板3和压板4之间的间隙吹入,高速气流在狭缝中通过时会对薄膜20产生压力,并引起薄膜20强烈振动,使薄膜20 脱离刀具1(发热丝)完成脱模动作并吹走一块V型废料30,同时熔接缝被风冷却定型,模板3和刀具1 (发热丝)被冷却以备下一个热切周期之用,薄膜20上留下一个V字型缺口 ; 由原机械式冲孔装置的活动杆6带动压杆4向上运动复位,活动杆6进入上止点后,完成一个热切周期。

这样,当下一个进给周期开始时,上述动作连续地重复,在膜20上留下多个等距的凹口,并且在两个相邻的凹口之间形成定圆底。 经过本实用新型的异型制造方法,调整了制袋机上的可动导辊,使制袋机的热切刀反复落在V形的中间, 即,通过将相邻的两个包装袋10的分割点101分开,从而制作出具有异形底的包装袋10(圆底袋)。 以上仅是本实用新型的优选实施例,而不是本实用新型的限制。 在此领域的普通技术人员所拥有的知识范围内,根据本案例的设计要点,对其具体实施形式进行的各种更改应落在本实用新型的保护范围内。